國內(nèi)某大型煉油企業(yè)采用“ 兩級氣浮+A/O+MBR”的傳統(tǒng)工藝處理高酸重質(zhì)原油加工過程產(chǎn)生的廢水,因該廢水具有高酸、高氮及難生物降解等特點(diǎn), 處理出水如不經(jīng)過進(jìn)一步處理很難達(dá)到排放標(biāo)準(zhǔn),更不可能達(dá)到回用標(biāo)準(zhǔn),這是大多數(shù)煉油企業(yè)所面臨的問題。

臭氧的氧化能力很強(qiáng), 其作用機(jī)理可分為直接反應(yīng)和間接反應(yīng)。通常,在酸性條件下(pH<4),以直接反應(yīng)為主;在堿性條件下(pH>10),以間接反應(yīng)為主。但其氧化特性決定了單一的臭氧氧化有一定的局限性。因?yàn)閱我坏某粞跹趸荒軐⒂袡C(jī)物徹底分解為CO2和H2O,同時難以達(dá)到較高的COD 去除效果。因此,近些年發(fā)展的臭氧氧化技術(shù)主要以聯(lián)合工藝為主〔1-2〕,其中一種是用各種催化方法強(qiáng)化臭氧單元的氧化能力,例如非均相催化臭氧氧化〔3-4〕等。筆者采用自主研發(fā)的催化劑和開發(fā)設(shè)計(jì)的催化氧化反應(yīng)器對高酸重質(zhì)原油廢水的MBR 出水進(jìn)行了處理,取得了良好的處理效果。

1 試驗(yàn)條件及工藝的確定

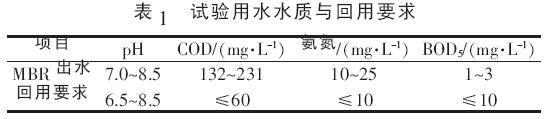

1.1 試驗(yàn)用水水質(zhì)及回用要求

試驗(yàn)用水為高酸重質(zhì)原油廢水MBR 出水,其水質(zhì)如表1 所示。

1.2 試驗(yàn)工藝的確定

根據(jù)試驗(yàn)用水的BOD5值可知,廢水經(jīng)過A/O+MBR 的生物降解作用, 已基本沒有生物降解性了,但其COD 仍很高,而且還含有一定的氨氮,很難滿足回用的要求,因此,需要一種有效的物化方法對其進(jìn)行深度處理。根據(jù)廢水的特點(diǎn)并結(jié)合實(shí)驗(yàn)室小試的研究結(jié)果,確定采用兩級臭氧深度催化氧化法對其進(jìn)行處理,并取得了較好的處理效果。

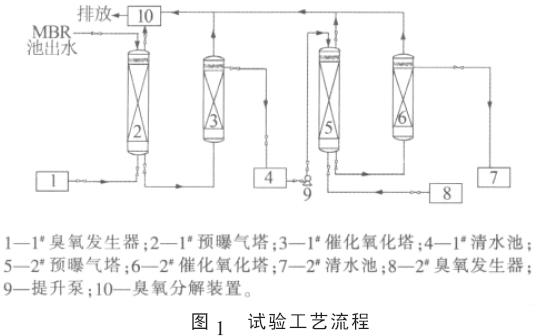

1.3 試驗(yàn)裝置及工藝流程

試驗(yàn)工藝流程如圖1 所示。

本試驗(yàn)裝置處理能力為60 L/h, 主體部件為316L 不銹鋼材質(zhì), 其中1# 預(yù)曝氣塔和2# 預(yù)曝氣塔尺寸均為D 200 mm×600 mm,高徑比為3∶1;1# 催化氧化塔和2# 催化氧化塔尺寸均為D 200 mm ×800 mm,高徑比為4∶1;1# 清水池和2# 清水池尺寸均為500 mm×500 mm×500 mm; 臭氧發(fā)生器和臭氧分解裝置均使用試驗(yàn)現(xiàn)場的工業(yè)化裝置。

MBR 出水經(jīng)過調(diào)節(jié)池后進(jìn)入1# 預(yù)曝氣塔內(nèi)進(jìn)行預(yù)曝氣,氣液逆向接觸,溶解有一定濃度臭氧的廢水利用壓差從底部進(jìn)入1# 催化氧化塔進(jìn)行反應(yīng),出水進(jìn)入1# 清水池, 然后利用提升泵進(jìn)入2# 預(yù)曝氣塔,溶解一定濃度臭氧后進(jìn)入2# 催化氧化塔進(jìn)行反應(yīng),出水進(jìn)入2# 清水池。氧化塔內(nèi)裝填催化劑,利用O3的強(qiáng)氧化能力在催化劑的作用下將廢水中的有機(jī)物等污染物降解。預(yù)曝氣塔和催化氧化塔頂部的尾氣進(jìn)入臭氧分解裝置,將臭氧分解凈化后排放。

1.4 分析方法

COD 的測定采用重鉻酸鉀法;pH 的測定采用玻璃電極法; 氨氮的測定采用蒸餾和滴定法;BOD5的測定采用稀釋與接種法。

2 影響因素的研究

2.1 臭氧濃度的影響

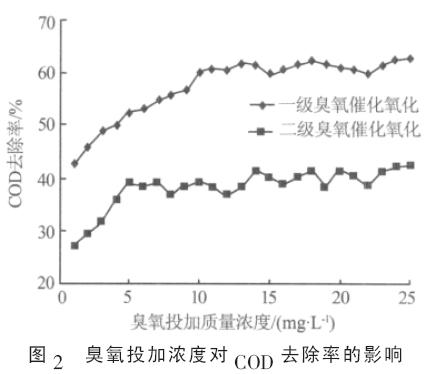

在水溫為30 ℃,空速為3.5 h-1,進(jìn)水pH 為7.5的條件下,考察臭氧投加濃度對COD 去除效果的影響,結(jié)果見圖2。

從圖2可以看出,臭氧催化氧化的COD 去除率隨水中臭氧濃度的增加而升高。但是,當(dāng)水中臭氧質(zhì)量濃度>10 mg/L 時,一級臭氧催化氧化的COD 去除率不再有明顯升高,維持在60.17%左右,此時出水COD>60 mg/L,并不能達(dá)到回用要求。因此,增加了二級臭氧催化氧化進(jìn)一步降低COD。由圖2 可知,當(dāng)水中臭氧質(zhì)量濃度為5 mg/L 時,二級臭氧氧化出水COD<60 mg/L,總?cè)コ蕿?5.76%,達(dá)到了回用標(biāo)準(zhǔn)要求。同時,試驗(yàn)也考察了臭氧濃度對氨氮的去除效果,結(jié)果表明,隨著臭氧濃度的增加氨氮去除率也隨之增加。考慮到能耗等因素,試驗(yàn)確定兩級臭氧催化氧化的臭氧質(zhì)量濃度分別為10 mg/L 和5 mg/L。

2.2 溫度的影響

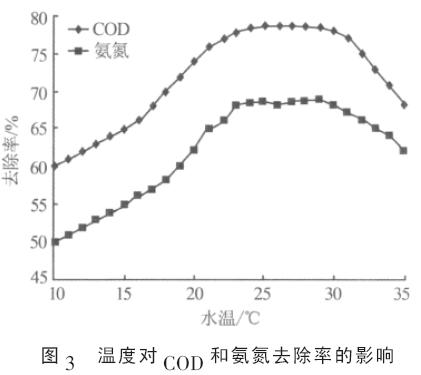

在兩級催化氧化的臭氧質(zhì)量濃度分別為10 mg/L和5 mg/L,空速為3.5 h-1,進(jìn)水pH 為7.5 的條件下,考察溫度對COD 和氨氮去除效果的影響,結(jié)果見圖3。

從圖3 可以看出,COD 與氨氮的去除率隨著溫度的增加呈現(xiàn)先升高后降低的趨勢。這主要是因?yàn)闇囟壬?反應(yīng)速率增加,但溫度越高,水中溶解的臭氧越少, 同時溫度過高會阻止污染物的吸附與富集,導(dǎo)致COD、氨氮去除率下降。根據(jù)試驗(yàn)結(jié)果確定合適的反應(yīng)溫度為22~32 ℃。

2.3 空速的影響

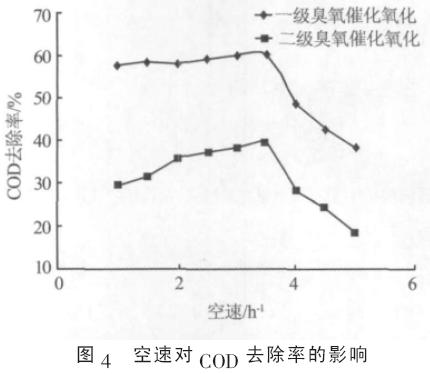

在水溫為30 ℃,兩級催化氧化的臭氧質(zhì)量濃度分別為10 mg/L 和5 mg/L,進(jìn)水pH 為7.5,催化劑裝填量為23 L 的條件下,調(diào)整進(jìn)水流量,考察空速對COD 處理效果的影響,結(jié)果見圖4。

從圖4 可以看出,COD 去除率隨著空速的增加呈現(xiàn)先增加后降低的趨勢。空速較小時,臭氧在水中的停留時間過長, 催化劑起不到提高臭氧利用率的作用,去除率較低,這種現(xiàn)象在二級催化氧化時尤其明顯;隨著空速的增加,催化劑能有效地利用臭氧降解有機(jī)物,提高了COD 去除率,降低了噸水處理能耗;但當(dāng)空速>3.5 h-1 時,由于催化反應(yīng)時間不夠充分,COD 去除率急劇下降。同時,試驗(yàn)也考察了空速對氨氮的去除效果,結(jié)果表明,隨著空速的增加氨氮去除率呈現(xiàn)降低的趨勢。綜合考慮這2 種因素,確定最佳空速為3.5 h-1。

3 試驗(yàn)結(jié)果分析

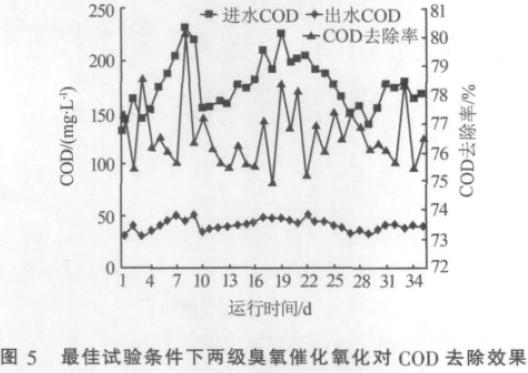

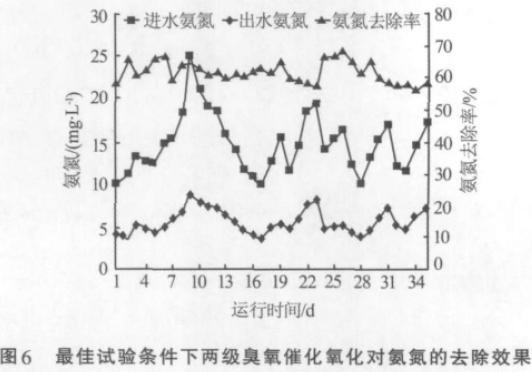

在兩級催化氧化臭氧質(zhì)量濃度分別為10 mg/L和5 mg/L,空速為3.5 h-1,進(jìn)水pH 為7.5 的最佳試驗(yàn)條件下,采用24 h 連續(xù)運(yùn)行的模式,水溫為28~32 ℃,連續(xù)運(yùn)行35 d,考察該工藝對高酸重質(zhì)原油廢水MBR 出水的處理效果及運(yùn)行的穩(wěn)定性, 結(jié)果見圖5 和圖6。

從圖5、圖6 可以看出,在最佳試驗(yàn)條件下,當(dāng)進(jìn)水COD 為132~231 mg/L 時, 出水COD 為30~52mg/L,COD 去除率為75.12%~80.09%; 當(dāng)進(jìn)水氨氮為10~25 mg/L 時,出水氨氮為3.7~8.8 mg/L,氨氮去除率為56.16% ~67.90% ; 出水BOD5均<10 mg/L,pH 在6.7~8.1 之間,出水水質(zhì)達(dá)到《城市污水再生利用工業(yè)用水水質(zhì)》中的敞開式循環(huán)冷卻水系統(tǒng)補(bǔ)充水的標(biāo)準(zhǔn),滿足了企業(yè)的回用要求。具體參見污水寶商城資料或http://m.northcarolinalenders.com更多相關(guān)技術(shù)文檔。

4 結(jié)論

(1)采用自主研發(fā)的催化劑和設(shè)計(jì)開發(fā)的試驗(yàn)裝置對高酸重質(zhì)原油廢水MBR 出水進(jìn)行了兩級臭氧深度催化氧化處理,并對影響因素進(jìn)行了研究,確定了最佳運(yùn)行條件:pH 為7.5, 水溫為28~30 ℃,兩級催化氧化臭氧質(zhì)量濃度分別為10 mg/L 和5mg/L,空速為3.5 h-1。在此條件下,經(jīng)過連續(xù)35 d 的運(yùn)行試驗(yàn), 出水COD、氨氮、pH 和BOD5等均達(dá)到《城市污水再生利用工業(yè)用水水質(zhì)》中的敞開式循環(huán)冷卻水系統(tǒng)補(bǔ)充水的標(biāo)準(zhǔn)要求。

(2)試驗(yàn)采用兩級臭氧催化氧化的方式,比單級方式大幅減少了臭氧的投加量, 有效地提高了臭氧的利用率,充分發(fā)揮了催化劑的作用,從而降低了噸水處理的電耗,節(jié)約了成本。從試驗(yàn)過程可知,兩級處理工藝的電耗為1 kW·h/t, 而達(dá)到相同效果的單級處理工藝的電耗為2 kW·h/t,經(jīng)濟(jì)效益明顯。

(3)催化劑催化活性好,去除效率高,性能穩(wěn)定。